- Home

- Bugsier 9

- Schoalbuster 2308

- Sisu / Wäster II

- Elbehafen

- Dampfschlepper Aeronaut

- Arvid DK

- Luneplate

- Wilhelmine

- VSP Stier

- ZP Boxer

- Duke Schoalbuster 2609

- P+A Johanna

- DeVilOil

- Hugo Lentz

- Batboat

- Archimedes

- Lütjeoog

- De Onk

- Büffel

- Stier

- Schietkleier

- Cerberus

- Pilbara Neptune

- Red Merlin

- Abraxas

- Gallo Nero

- Seestern

- ATLAS 1302

- MAN F8 19-281

- VolvoEC380EL

- MB Hauber 2624 LAK

- S600-08

- Yokohama Fender

- YMER

- Tieflader

- VOLVO L150H

- Veranstaltungen / Meetings

- News

- Links

- Archiv

- Ausgeflaggt / Verkauft

- Werftgelände

- Termine

- Kontakt

- Impressum

AHT

"BUGSIER 9"

Imo 9429558

Bugsier-, Reederei- und Bergungs-Gesellschaft GmbH und Co. KG Hamburg

Robert Allen Ltd RAmparts 3200B - ASD Tug

Sanmar LTD - Typ Sanmar Esord

Baunummer : 37

Der Rumpf ist da !

Es sieht wieder nach viel viel Arbeit aus damit aus dem Ding der schicke Schlepper wird.

Also los gehts ..... !!!

Erste Arbeiten am Rumpf !

Mit Bleistift wurden vorher die späteren Konturen angezeichnet.

Mit 0,8mm Messingdraht und Sekundenkleber wurden die Konturen zum Spachteln fixiert.

Über den Draht wird es später einfacher sein alle Konturen scharfkantig zu bekommen.

Es geht wie immer los mit des Schiffsmodellbauers zweit liebste Beschäftigung.

Spachteln und Schleifen!

Hab dabei etliche Lunker im Rumpf gefunden beim dritten Durchgang Spachteln und Schleifen!

Leider waren da noch Blasen im Harz. Also nochmal von vorn....,

Spachteln, Schleifen, Spachteln,Schleifen,Spachteln, Schleifen, Spachteln,Schleifen

usw .

Und wie man sieht war das keine leichte Aufgabe.

Habs dann aber nach dem vierten Durchgang endlich geschafft.

Er ist Glatt und schön Scharfkantig!

Hab Heut mal die Kühlwassereinlässe, Schlingerkiele und Ankertaschen aufgezeichnet

mit denen ich weiter mach möchte.

Die Schlingerkiele sind aus 1 mm Edelstahlblech geschnitten,

ewas umgebogen und durch nen gefrästen Schlitz im Rumpf geschoben.

Innen noch etwas Epoxy und ne Matte drüber !

Das hält dich und Fest !

Die Ankertaschen sind aus 1 mm Polystyrol und auch einlaminiert !

Sicher ist sicher !

Für die Seekästeneinläße hab ich mir die Gitter fräsen lassen in 0.3 mm PS.

Um die nicht zu hoch oder tief im Rumpf einzulassen hab ich mir diesen Fräsaufsatz von Dremel für 10 Euro gekauft.

So fräst man immer exakt eine Tiefe und alles passt Bündig.

Die Seekästeneinläße sind eingebaut, fertig angespachtelt und nachgrundiert.

Macht was her am Rumpf !

Der Skeg ist nach Planschablone ausgeschnitten.

Einmal 10 mm Acryl und je 3 mm PS um die Dicke von 16 mm zu ereichen.

Er wurde von innen im Rumpf zusätzlich, zum verkleben mit 2 K Harz, noch mit 6 V4A Schrauben gesicher.

Danach konnte ich alles Profilieren und in Form Schleifen.

Hatte dummerweise beim ersten groben Ausschneiden der Rumpfkonturen was weggeschnitten was ich noch brauchte .

Das hab ich mal neue anlaminiert. Sieht man garnicht mehr das das fehlte.

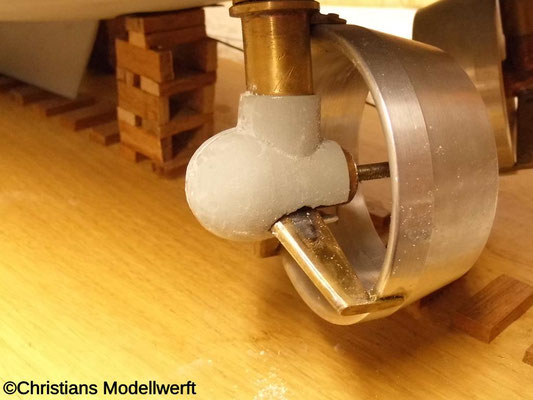

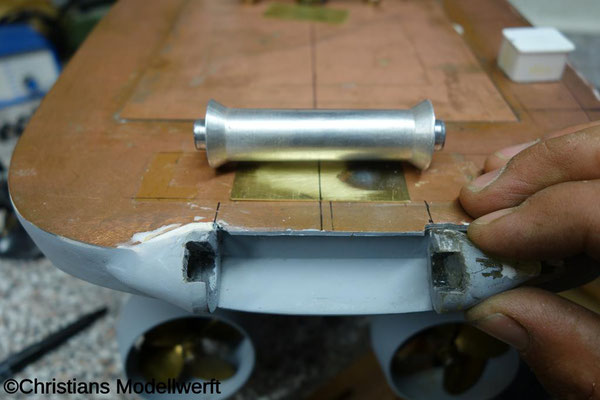

Die Heckrollen Sektion war etwas Tricky zu bauen. Erst mal die Heckrolle nach Plan aus Alu drehen.

Dann nen Drehteil aus Kunsstoff herstellen das als Rollenlager später passt.

Davon zwei Abzüge in Kunsstoff gemacht. In nem Material das sich kleben läßt

(das erste Teil ließ sich nicht kleben *grummel*)

Das ganze dann am Rumpf aussrichten und die Tasche für die Rolle und Lager ausschneiden.

Dann alles Exakt zur Mitte ausgerichtet einlaminieren. Dachte ich!! Dazu später mehr.

Was nen Auffriss für die Fünf Teile !! Aber sieht gut aus und wird Stabil !

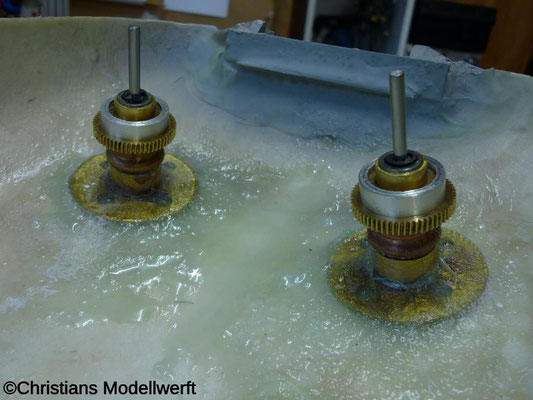

Alle Komponenten sind da. Nun gehts richtig los mit dem Einbau der Antriebe und Anlenkung.

Als erstes das exakte einmessen der Durchbrüche im Rumpf.

Eine erste Stellprobe der Koker und der Antriebe. Sieht soweit gut aus.

Eigendlich wollte ich Korddüsen aus Resin verwenden. Leider waren die doch nicht das richtige.

Hab mir Alu Korddüsen drehen lassen. Viel besser. Danke an Marvin für die Hilfe.

Um die Düsen genau auszurichten gabs selbstgedrehte Passscheiben aus Kunsstoff.

Um die je zwei Kordüsenhalter "Flügel" exakt bauen zu könen musste eine Schablone her.

Zwei Messingrohre zu je 1,5 mm und 2 mm zwischen 0,5 mm Messingblech gelötet.

Das mach ich nun vier mal, damit jede Kortdüse richtig Halt bekommt !

Die Halter werden am Thruster angelötet und an der Korddüse verklebt oder geschraubt !

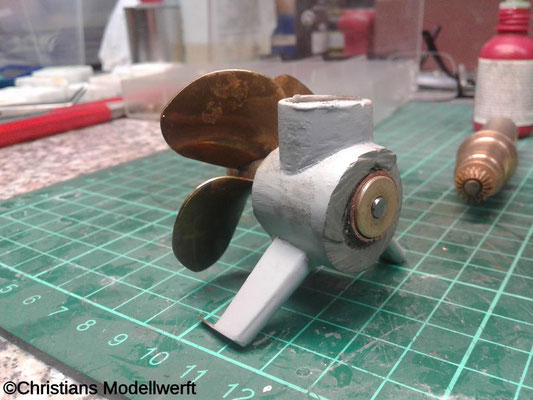

Weiter geht es mit den Gondeln an den Antrieben,

die wurden von Harztec auf meinen Wunsch und nach original Maßen gedruckt.

Anpassen und verspachteln war da das kleinste Problem.

Beide Thruster sind soweit fertig.

Je drei Stunden mit löten, feilen, Gewinde schneiden, kleben und die Propps abdrehen zeigen Erfolg.

Geile Dinger sinds geworden aber noch nicht ganz fertig, es fehlen nur noch Kleinigkeiten.

Dazu später mehr! Es geht innen mit der Anlenkung weiter.......

Da das schonmal funktioniert, hab ich mich an die Steuerelektronik gewagt.

Ein erster Versuch mit der Steuerung von IMTH Hamburg waren leider nicht so zufriedenstellen gelaufen. Ich hab zwar das interne mischen beider Thruster im Senden hinbekommen. Von zwei

Singeljoysticks auf einen Masterjoystick per Mischer. Aber eine saubere Übertragung des Ganzen ins Schiff wollte mir nicht gelingen. Ein erster Trockentest ist zwar bestanden und ich glaub das

wird später interessant damit zu fahren.

Die Platine von IMTH und ich sind keine Freunde geworden.......daher hab ich alles rausgerissen und neu angefangen.

Das war einfach nichts für mich.

Heute fährt die B9 mit einem FullPitchDriver von M.Hans super.

Aber seht selbst....

Eigendlich hab ich zur Zeit recht wenig Lust in der Werkstatt zu sitzen.

Aber es jukt in den Fingern weiter zu kommen und endlich mal ne Probefahrt zu machen mit der B9.

Möcht doch wissen wie sich die Steuerung und der Rumpf fahren lassen.

Besser als gedacht....bis!

Erster Test im Wasser war leider nur zu 50% gut !

Die Antriebe und das Modell sind dicht ! (der Skipper manchmal nicht ganz !)

Hatte den Rumpf auf Wasserlinie getrimmt um dadurch zu testen ob die Antriebe den Kahn in fahrt bringen.

Dabei hab ich direkt einen Thruster geschrottet. Lange Rede gar kein Sinn.

Den Thruster auseinander und neu aufbauen. Wieder nix mit Fahren.

Gebrochene und total verrostete Edelstahlkugellager. Genau so die Wellen, völlig vergammelt.

Da musste alles neu! Leider hatte ich den Antrieb damals nicht selbst gebaut.

Konnte mir aber per Telefon mit dem Erbauer was überlegen wie alles zu retten sein würde.

Also alles raus und Neumachen !

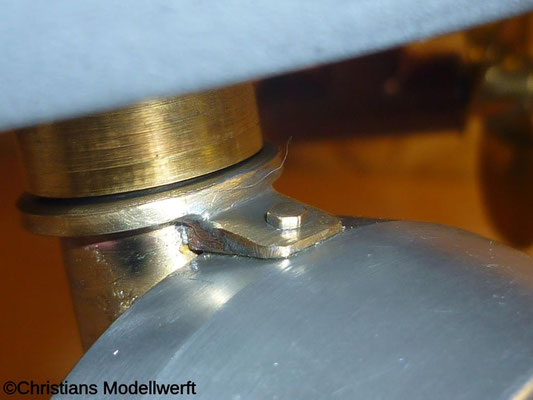

Der alte Schaft muss auch neu. Wenn bau ich alles neu auf, mit Sinterbronzelager anstatt Kugellagern.

Die rotten wenigstens nicht weg. Neue Wellen aus Edelstahl mit neuen Kegelrädern aus Messing Modul 0,5.

Ich musste die Gondel achtern aufsägen um die untere Welle zu ziehen und da dann ebenfalls die Lager gegen Sinterbronze zu tauschen. Die Gondel war noch zu retten was mich echt gefreut hat.

Mit dem Loctide 648 hab ich alle Metalteile geklebt. Das Zeug ist der Hammer und hält extrem fest.

Frisch gespachtelt und Grundiert sieht man nichts mehr von dem Eingriff.

So nun ist alles wieder frisch!

Also weiter im..........ach Schei.....!!!

Beim Deckplatte aufkleben find ich den nächsten Baufehler........

Es ist zum würgen.......

Wollte eigendlich was Anderes zusammenbauen und stell dabei fest das die Heckrolle nicht stimmt.

6 mm zu breit und schief eingebaut !!!

Verdammt, da hab ich vor 2 Jahren wohl nen satten Messfehler eingebaut. *grrrrr*

Also die Steuerbordseite vorsichtig ausbrechen (Backbord passt laut Plan) und eine neue Heckrolle drehen.

Die Alte ist für die Tonne.....

Die neue passt jetzt aber exakt laut Plan und der Halter wird auch neu einlaminiert.

Danach kommen dann das Achterdeck und das Vordeck entgültig fest auf den Rumpf.

Verklebt wird hier alles mit Pattex Endfest 60.

Das Zeug hält wenigstens und kommt bei allen Modellen zum Einsatz.

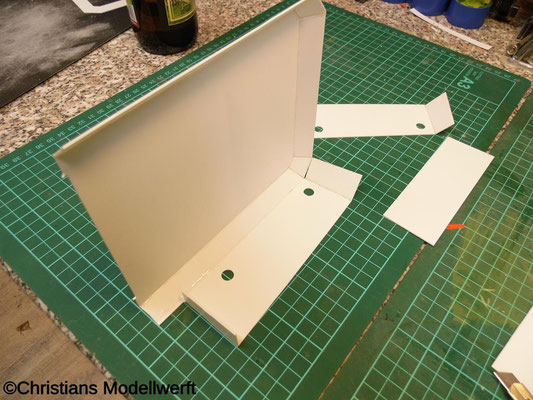

Aus schwarzem 2mm Polystyrol entstand der Akkuhalter, der mit GFK Faserspachtel in den Rumpf geklebt wurde. Hierhin kommt der Empfänger und die Verteilung

für die Kabel.

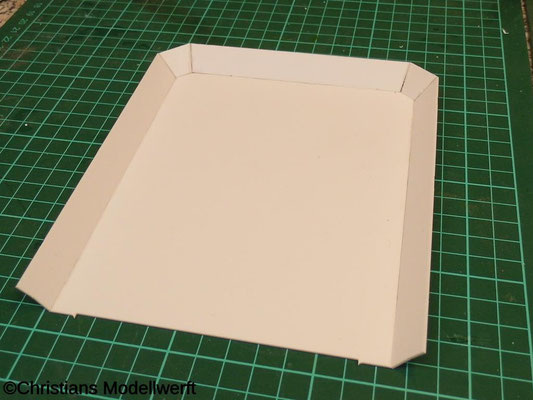

Da alle meine Decks bei dem Modell aud FR4 oder auch Platine genannt sind,

wird der Süll auch angelötet und nicht geklebt.

Die Serviceöffnung wurde nach den Konturen des Brückendecks ausgeschnitten.

So hab ich eine extra große Öffnung um an Akku und Technik zu kommen.

Der Süllrand wird aus 0,5 mm Platinenmaterial aufgelötet.

Das ist immer 100% dicht und bricht nicht mal eben ab

Nun kann ich mit dem Aufbau weitermachen und endlich mal einige Tesfahrten wagen.

Nach ner sehr langer Pause, durch Technikprobleme, geht der Bau nun weiter.

Die neue Thruster Steuerung von Marvin funtioniert nun ohne Probleme.

Ausserdem sind weitere Deckteile verbaut worden und eine Probebrücke aus Papier wurde aufgesetzt.

Wenn alles klappt, kommt dann die richtige Brücke drauf und ich kann am Modell weiterarbeiten.

So auf zur Tesfahrt! Das Fahrverhalten ist nun sehr gut und entspricht in etwa dem Original.....oder ?

Nach dem der Knoten in der Technik geplatzt ist geht es auch endlich weiter.

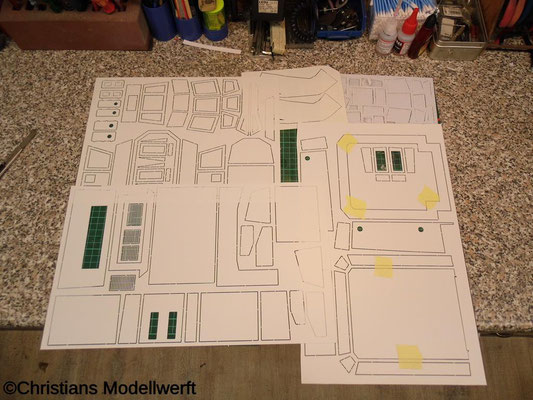

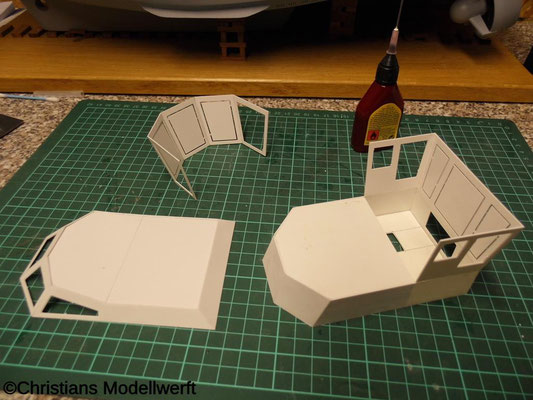

Die Aufbauten wurden in CAD gezeichnet und dann durch die Fa. Harztec Modellbau für mich in 0,75 mm Polystyrol gefräst.

Super passgenau uns sauber zusammen zubauen. So macht das echt Spass und man sieht Fortschritte.

Die Brücke ensteht aus einem Frästeilesatz, mein Freund Heiko A. hat sich die Mühe gemacht

den Aufbau in 3D zu zeichnen.

Da später für ähnliche Schlepper annähernd gleiche Brücken brauchten werden, lohnte sich der Aufwand.

Wie immer hat die Fa. Harztec Modellbau beim umsetzen der Fäsarbeiten 100%ige Arbeit geleistet.

Es passt alles super zusammen und so bekommt die B9 vorm Jahreswechsel tatsächlich noch Ihren Brückenrohbau. Ich bin sehr zufrieden.

Langsam sieht die Kinderbadewanne nach nem Schlepper aus!